摘要:上海隆昇光电新材料有限公司(以下简称“隆昇光电”)近日完成近亿元B+轮融资,本轮融资由毅达资本和安诚资本联合领投,由多维资本担任独家财务顾问,资金主要用于产线建设、设备采购、人员招募及研发投入。

隆昇光电总经理潘烜先生接受了国内知名媒体36碳独家专访,详尽阐述了公司在技术研发、智能制造、产品创新以及市场拓展等方面的显著进展。让我们一起来回顾这次采访内容。

内容回顾

隆昇光电是一家专注于液晶调光膜新材料研发、制造和销售的高科技企业。公司总经理潘烜介绍,隆昇光电核心团队自2005年从事调光膜产品研发工作,深耕行业近20年。公司的核心材料是智能调光膜,团队成员参与了调光膜玻璃国家标准的编审工作,多年来积累了深厚技术实力、大量实际案例和上下游产业链资源。

在整车上,调光膜产品拥有众多应用场景,例如天幕玻璃、后挡风玻璃、门玻璃和三角固定窗等。尤其是“全景天幕+调光膜”的解决方案,可以将调光膜的隔热控温功效与天幕玻璃释放车内空间、减少车身重量的效果相结合,在打造差异化车载内饰体验的同时,进一步实现节能减排的绿色目标。

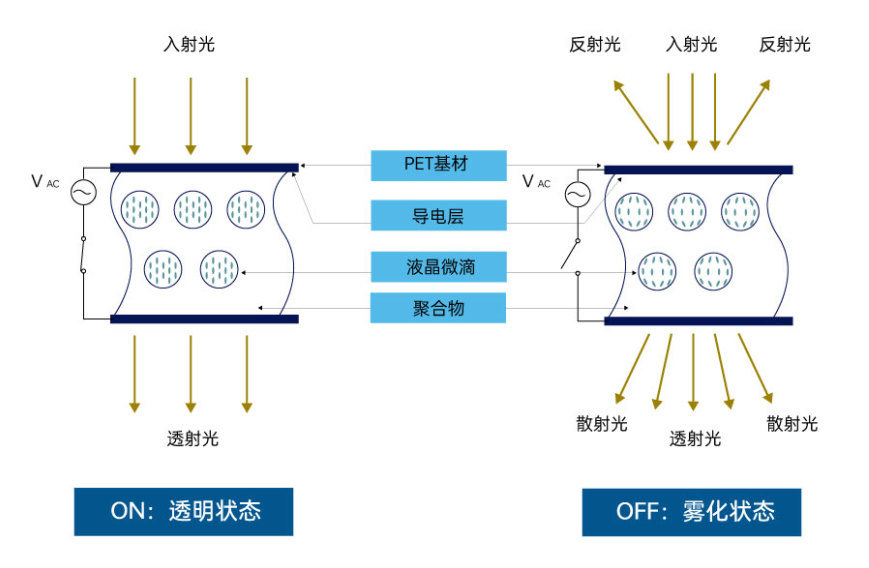

调光膜材料主要包括PDLC(聚合物分散液晶)、EC(电致变色)、SPD(悬浮粒子装置)等不同的技术方案。其中,PDLC是柔性材料,原理是液晶膜中的高分子在通电时会有序排列,玻璃相应变成透明状,不通电时玻璃则呈现透光而不透明的外观状态。

在上述多种技术路线中,PDLC调光膜目前成熟度最高,也最具性价比(价格为SPD的15-20%、EC的40-50%),是下游调光玻璃厂商认可的主流方案。总经理潘烜告诉36碳,隆昇光电深耕PDLC路线20余年,公司拥有自主研发的液晶配方、PDLC宽温技术、先进的PDLC涂布设备和后道工艺自动化产线,调光膜产品的各项指标均处于全球领先水平,并通过车规级认证。

产品性能通过车规级认证,是隆昇光电的一大竞争优势。据介绍,车规级认证标准首先要求调光膜液晶材料在受到弯折和压力时,不能出现转向和变透,即不能发生“压致变色”。在解决这一难题后,隆昇光电利用多年时间进行技术攻关,实现了产品在95℃高温下雾度保持在95%以上,并通过了1000个小时以上105℃的热老化测试和中国3000个小时、欧洲5000个小时的光老化测试,以及在数万小时高温高压情况下通断电的性能稳定测试。

针对车用场景,隆昇光电主要打造了白色宽温液晶调光膜、黑色宽温液晶调光膜、广视角液晶调光膜和染料液晶调光膜四大产品系列,产品具有遮阳、保护隐私、隔热控温控光、分区等多重功能。

大规模、高效率的量产能力,是隆昇光电的一大亮点。值得一提的是,2023年11月,隆昇光电获得了第八届中国汽车零部件年度贡献奖——铃轩奖的量产·新材料·金奖。

公司的量产能力,主要得益于自主开发的前道工艺核心设备和后道工艺自动化产线。“在前道工艺方面,为了保证高灵敏度、超薄液晶膜产品的稳定性,业内在涂布时中通常会使用间隔球。” 总经理潘烜告诉36碳,“但间隔球也会导致生产效率降低、外观存在压纹、侧边白雾状、产品性能不佳等问题,难以满足客户对渐变效果和平滑外观的需求。”

相比之下,隆昇光电使用自主开发的专有涂布设备,可以在涂布时不使用间隔球,同时确保PDLC膜产品实现更低爆点、 更低雾度、更抗老化,并且无需高压釜工序,涂布速度可以达到同业的五倍以上。目前,公司拥有两台全自动涂布设备,年产能达到180万平方米以上。

在后道工艺方面,隆昇光电率先实现了全自动化生产,打破了行业惯有的重要流程全部依靠手工处理的局面。据介绍,隆昇光电自主研发的PDLC膜后道电极侧生产设备流水线,不仅可以提升产品电极侧的稳定性,更有助于实现产品大规模量产和批量上车。目前,公司已在工厂规划建设五六条后道自动化产线,年产能可以达到100万-200万片。

隆昇光电已经与多家一级供应商和知名车企建立合作关系,获得国内外客户的订单认证,具有较强的商业化能力。公司已与福耀玻璃、AGP、圣戈班全球五大玻璃厂等下游汽车玻璃、天窗巨头企业达成合作,并量产进入宝马、奥迪、大众、路特斯等多款主流汽车供应链,产品已累计导入国内外40余个定点车型和10个量产车型。

针对客户需求,总经理潘烜介绍,调光领域目前主要分为两类调光方式:透明与不透明的转换,以及透明状态下明暗对比的转换。关于透明与不透明的转换,隆昇光电在2023年推出了广视角调光膜产品,可以实现车载正面和侧面不同角度下透明度一致,并确保最低雾度。在此基础上,隆昇光电计划在2024年推出明暗对比转换的高对比调光膜产品,并实现大规模量产,满足客户的多元化需求。

总经理潘烜还透露,隆昇光电将于2025年引入一条新的涂布生产线,进一步提高量产能力。未来,公司将围绕PDLC调光膜技术进行应用场景的延伸,逐步切入建筑幕墙市场。